Historique de la société

Chute de fenêtres : L’origine du joint labyrinthe

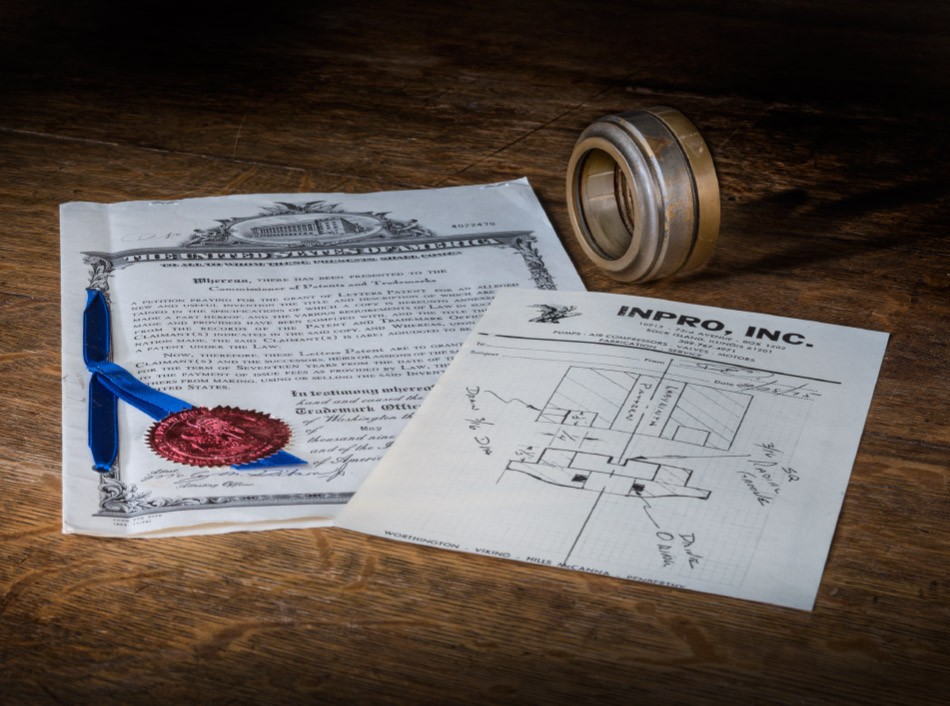

En février 1975, David C. Orlowski travaillait dans le secteur de la distribution et de la réparation de pompes lorsqu’il a été appelé pour réparer et moderniser 16 pompes CVAC à la Sears Tower de Chicago.

Même si nous étions au mois de février à Chicago, le côté sud du bâtiment était censé être refroidi en raison de la charge intense du soleil pendant la journée. Une des pompes à eau réfrigérée tomba en panne cependant, entraînant une défaillance du système de refroidissement. La structure du bâtiment commençait à en pâtir et plusieurs fenêtres tombèrent du bâtiment de 110 étages dans la rue en contrebas.

Selon Orlowski, « Il s’agissait de pompes de raffinerie avec des joints à lèvre en caoutchouc, ce qui est une rareté, et cela n’aurait pas dû être fait de cette façon. L’un des joints mécaniques à ressort unique a commencé à pulvériser de l’eau et, bien sûr, l’eau fuyait du joint et passait à travers le dessous du joint à lèvre, qui était usé. En traversant, l’eau a pénétré dans le logement du palier, provoquant une défaillance du palier et de graves dégâts ».

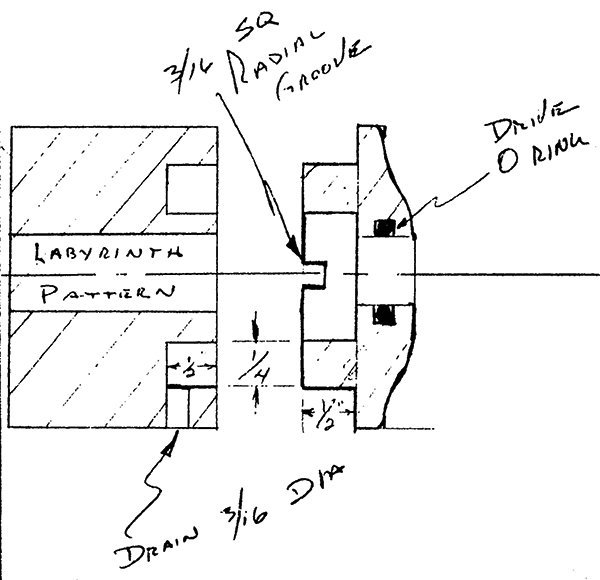

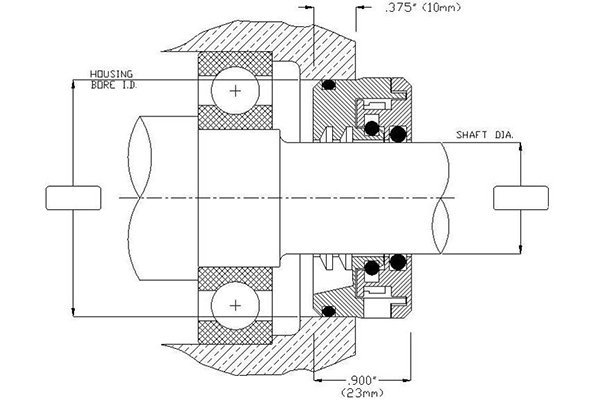

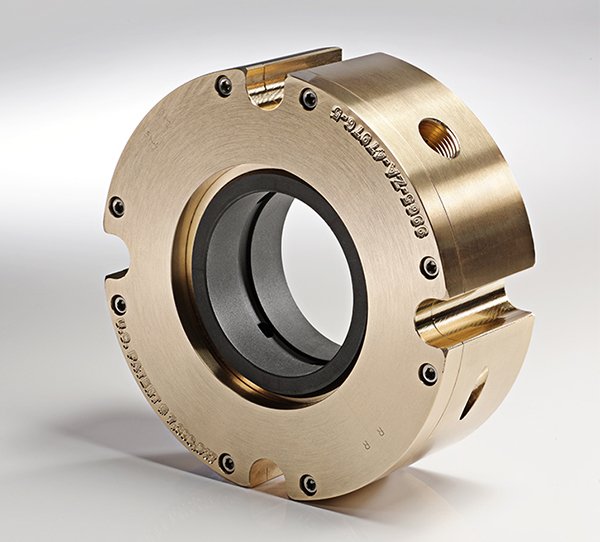

M. Orlowski et son équipe ont équipé les pompes de raffinerie API de joints labyrinthes API standards, composés d’un rotor et d’un stator. M. Orlowski s’est ensuite penché sur la résolution de ce problème pour les pompes de process, où les joints à lèvre en caoutchouc étaient la norme. Tandis qu’il expérimentait des joints labyrinthes, Orlowski a commencé par les applications difficiles de pompes dans l’industrie du traitement du maïs, qui étaient nettoyées quotidiennement à l’aide d’un tuyau d’incendie.

« Il a fallu environ six mois pour concevoir quelque chose qui fonctionnerait dans des conditions d’arrosage intenses », a déclaré M. Orlowski. « Nous avons finalement découvert qu’une combinaison de rotor et de stator permettait de garder l’huile à l’intérieur, mais aussi d’éviter la contamination jusqu’à une lance à incendie. Nous avions ainsi réussi à obtenir une sérieuse amélioration. Ce joint était beaucoup plus performant que tous les autres joints labyrinthes fabriqués par les fabricants de pompes, car il empêchait toute contamination sans contact ».

Pour répondre à un problème critique, le premier joint labyrinthe a été installé en 1975 dans l’usine de la Grain Processing Corporation à Muscatine, dans l’Iowa.

Cela a marqué le début d’un parcours continu pour fournir une protection permanente des paliers aux équipements rotatifs industriels.

David C Orlowski, 1935-2021

Encourager l’innovation

Depuis l'invention du premier joint labyrinthe en 1977, nous avons maintenu notre position de leader grâce à un esprit d’innovation, une grande expertise technique et le développement de produits robustes.

Une tradition d'innovation

-

1975

-

1990

-

2000

-

2010

-

2020

1975

La première installation de joint labyrinthe

Le premier Isolateur de palier est installé sur une pompe de traitement dans l’usine de la Grain Processing Corporation à Muscatine, Iowa.

1977

Orlowski fait breveter le joint labyrinthe

David C. Orlowski obtient la protection d’un brevet pour l’Isolateur de palier original (brevet n° 4,022,479) et invente le terme « Isolateur de palier » (Bearing Isolator).

1977

Orlowski fonde Inpro/Seal à Rock Island, Illinois.

1991

Lancement du joint labyrinthe VBX

L’Isolateur de palier VBX inaugure la bague VBX® désormais standard, pour une meilleure protection contre la contamination par la vapeur.

1994

Les exigences en matière de protection des paliers des moteurs figurent dans la norme IEEE 841.

1998

Lancement du joint labyrinthe VBXX

Le joint labyrinthe VBXX inaugure l’interface XX désormais standard, dans la conception du joint labyrinthe Inpro/Seal.

2001

Lancement du joint labyrinthe VBXX-D

La conception VBXX-D utilise l’interface XX pour assurer une élimination efficace de la contamination et intègre une rainure en D profonde pour assurer une meilleure rétention et un meilleur retour de l’huile.

2002

Lancement du Joint d’arbre Air Mizer®

Le joint de l’arbre articulé Air Mizer est un joint permanent, sans contact, qui peut s’adapter à la tolérance d’excentricité radiale, aux mouvements axiaux et aux désalignements.

2005

Lancement du Motor Grounding Seal®

Le Motor Grounding Seal fournit une solution combinée d’Isolateur de palier/de solution de mise à la terre de l’arbre pour les moteurs AC contrôlés par VFD (Variateur électronique de vitesse).

2009

Inpro/Seal est racheté par Waukesha Bearings Corporation et fait partie de Dover

2010

Inpro/Seal implante une usine de fabrication à Glasgow

L’usine de Glasgow permet un service clients de qualité supérieure pour le marché européen, y compris des livraisons le jour même pour une majorité de références de pièces.

2013

Inpro/Seal lance le joint-balai flottant Sentinel®

Remplaçant les anneaux en carbone, le joint brosse flottant (FBS) Sentinel permet d’améliorer l’efficacité de l’étanchéité et de prolonger les intervalles de maintenance des turbines à vapeur de traitement.

2014

Lancement du Smart Shaft Grounding

Inpro/Seal met en œuvre une technologie de surveillance intelligente des bagues de mise à la terre de l’arbre afin d’alerter les utilisateurs en temps réel sur les performances du rendement de mise à la terre de l’arbre.

2014

Lancement du joint labyrinthe mini66™

Le joint mini66 devient le plus petit Isolateur de palier disponible à recevoir un indice de protection IP66 contre l’infiltration de l’eau et de la poussière.

2017

Lancement du joint labyrinthe VB45-S

Le joint labyrinthe VB45-S assure une protection IP66 contre l’infiltration de contamination et la perte de lubrification dans une conception compacte.

2018

Introduction de Dover Precision Components

Inpro/Seal, Waukesha Bearings, Bearings Plus et Cook Compression se regroupent sous l’égide de Dover Precision Components.